1. نسبت مواد اولیه و نوع اصلاح کننده

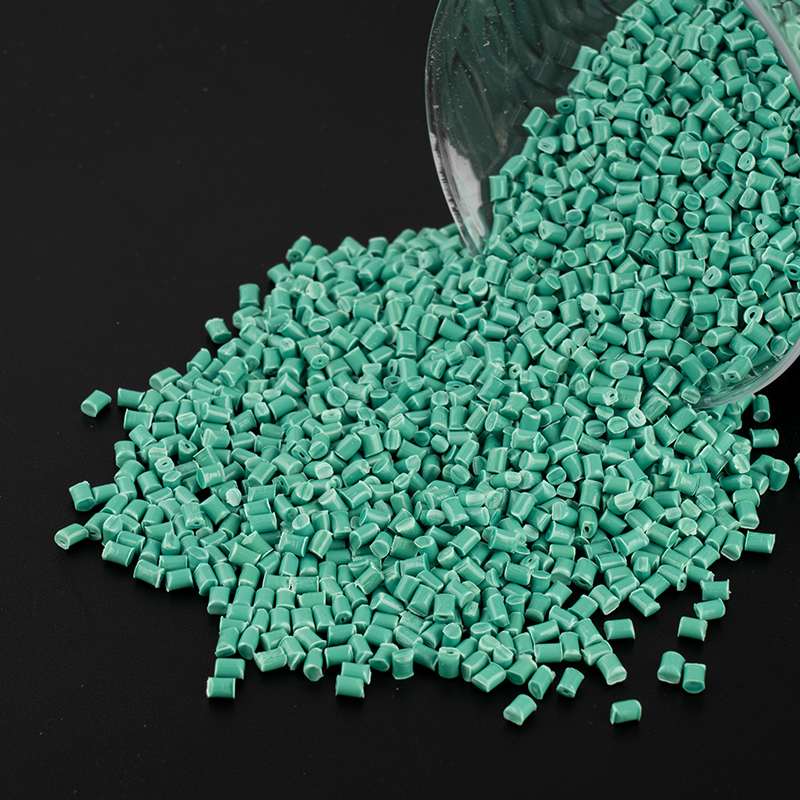

PA66 ، به عنوان یک ماده پایه ، از مقاومت و استحکام سایش خوبی برخوردار است ، اما برای پاسخگویی به نیازهای مختلف کاربردی ، اصلاح کننده های مختلف اغلب برای تنظیم عملکرد اضافه می شوند.

تقویت فیبر شیشه ای (GF): فیبر شیشه ای رایج ترین ماده تقویت کننده است که می تواند استحکام و استحکام کششی را تا حد زیادی بهبود بخشد پلاستیک مهندسی اصلاح شده PA66 بشر معمولاً میزان فیبر شیشه ای بین 10 ٪ -40 ٪ است. هرچه محتوا بیشتر باشد ، قدرت و استحکام قوی تر می شود ، اما بیش از حد زیاد منجر به افزایش شجاعت مواد و افزایش مشکل پردازش می شود.

پرکننده های معدنی: مانند پودر تالک ، کربنات کلسیم و غیره ، عمدتاً برای بهبود ثبات بعدی و کاهش هزینه ها استفاده می شود ، در حالی که باعث افزایش استحکام و سختی می شود.

سخت گیرندگان: به منظور بهبود قدرت و مقاومت در برابر ضربه ، سختگیری کننده هایی مانند الاستومرها یا ذرات لاستیکی اضافه می شوند. آنها با جذب انرژی ضربه ، مانع از ترک خوردگی مواد می شوند.

روان کننده ها و آنتی اکسیدان ها: بهبود عملکرد پردازش ، جلوگیری از تخریب حرارتی و بهبود کیفیت محصول.

نسبت معقول انواع اصلاح کننده و نسبت ها عامل اصلی تعیین خصوصیات مکانیکی جامع مواد اصلاح شده PA66 است.

2. پارامترهای پردازش

فناوری پردازش تأثیر مستقیمی بر خصوصیات مکانیکی مواد ، به ویژه فرآیندهای قالب تزریق و اکستروژن دارد.

دمای تزریق: PA66 نقطه ذوب بالایی دارد و دمای تزریق معمولاً بین 260-280 درجه سانتیگراد است. دمای بیش از حد پایین منجر به ذوب ناهموار ، نقص بیشتر و بر خصوصیات مکانیکی خواهد شد. دمای بیش از حد بالا ممکن است باعث تخریب حرارتی ، شکستگی زنجیره ای مولکولی و کاهش استحکام شود.

فشار تزریق: فشار کافی تضمین می کند که قالب پر است ، منافذ و نقص را کاهش می دهد و در نتیجه چگالی و استحکام مکانیکی مواد را بهبود می بخشد.

میزان خنک کننده: میزان خنک کننده رفتار تبلور مواد را تعیین می کند. خنک کننده سریع ممکن است منجر به افزایش مناطق آمورف شود و باعث انعطاف پذیری مواد شود اما قدرت را کاهش دهد. خنک کننده آهسته منجر به تشکیل کریستال ، بهبود استحکام و مقاومت در برابر گرما می شود.

سرعت پیچ و نیروی برشی: سرعت پیچ بیش از حد بالا در طول پردازش باعث ایجاد نیروی برشی بیشتر می شود و در نتیجه برشی بیش از حد و تخریب مواد ایجاد می شود و بر وزن مولکولی و خصوصیات مکانیکی تأثیر می گذارد. سرعت پیچ بیش از حد کم منجر به ذوب کافی و تأثیرگذاری بر پر کردن و عملکرد خواهد شد.

بهینه سازی پارامترهای پردازش می تواند مزایای عملکرد مواد را به حداکثر برساند.

3. تبلور و ریزساختار

تبلور پلاستیک های اصلاح شده PA66 یکی از شاخص های اصلی خصوصیات مکانیکی است. هرچه تبلور بالاتر باشد ، مقاومت ، سختی و مقاومت در برابر گرما بهتر می شود.

تشکیل تبلور: در طی فرآیند خنک کننده ، زنجیرهای مولکولی برای تشکیل کریستال های منظم ترتیب داده می شوند. PA66 دمای تبلور بالایی دارد و خنک کننده و آنیل شدن مناسب می تواند تبلور را بهبود بخشد.

اندازه و توزیع دانه: ساختار یکنواخت و ریز دانه می تواند توزیع استرس را متعادل کند ، چقرمگی و استحکام را بهبود بخشد. دانه های بزرگ یا دانه های ناهموار باعث می شود که مواد شکننده باشند.

روش تشخیص تبلور: کالری سنج اسکن دیفرانسیل (DSC) و سایر ابزارها معمولاً برای تشخیص بلورین استفاده می شوند ، که برای کنترل فرآیند برای پرسنل تحقیق و توسعه مناسب است.

تنظیم تبلور یک روش مهم برای بهبود خصوصیات مکانیکی PA66 است.

4. عوامل محیطی

دما ، رطوبت و نور در محیط استفاده تأثیر معنی داری بر خصوصیات مکانیکی پلاستیک های مهندسی اصلاح شده PA66 دارد.

تأثیر دما: محیط دمای بالا PA66 را نرم می کند ، مدول الاستیک و استحکام مواد را کاهش می دهد و عمر خدمات را کاهش می دهد. دمای پایین ممکن است منجر به افزایش شجاعت شود.

جذب رطوبت: PA66 Hygroscopic است. پس از جذب آب ، باعث می شود پیوندهای هیدروژن بین مولکول ها شکسته شود ، استحکام و استحکام کششی را کاهش داده و بر پایداری بعدی تأثیر می گذارد. جذب رطوبت همچنین ممکن است باعث تورم و تغییر شکل مواد شود.

پیری اشعه ماوراء بنفش: قرار گرفتن در معرض طولانی مدت در برابر پرتوهای ماوراء بنفش باعث ایجاد فوتو اکسیداسیون بر روی سطح مواد می شود و در نتیجه تغییرات رنگ ، ترک خوردگی سطح و تخریب عملکرد ایجاد می شود.

بنابراین ، هنگام طراحی و انتخاب مواد ، باید محیط استفاده خاص در نظر گرفته شود و باید اقدامات محافظتی لازم انجام شود.

5. پراکندگی مواد افزودنی و پرکننده ها

پراکندگی یکنواخت اصلاح کننده ها برای عملکرد مواد بسیار مهم است.

پراکندگی خوب: اطمینان حاصل کنید که فیبر شیشه ای یا پرکننده به طور مساوی در ماتریس توزیع می شود ، نیروی پیوند رابط را بهبود می بخشد و در نتیجه خصوصیات مکانیکی کلی را افزایش می دهد.

پیوند رابط: استفاده از سازهای سازنده رابط یا عوامل اتصال می تواند نیروی پیوند بین پرکننده و ماتریس PA66 را بهبود بخشد و از غلظت استرس و شکستگی زودرس جلوگیری کند.

خطرات تجمع: اگر پرکننده آگلومره شود ، نه تنها بر ظاهر تأثیر می گذارد بلکه به یک نقطه غلظت استرس تبدیل می شود و در نتیجه شکستگی شکننده و تخریب عملکرد مواد ایجاد می شود.

کنترل پراکندگی اصلاح کننده تمرکز فناوری پردازش است. $ $